È la diagnosi in volo la chiave per la sicurezza degli aerei

È la diagnosi in volo la chiave per la sicurezza degli aerei

I danni minori di un velivolo potrebbero essere rilevati “in viaggio”, senza scendere a terra e senza lunghi stop in hangar per la manutenzione

Una diagnosi sì, ma non medica. Insieme a team di studiosi inglesi e tedeschi, i ricercatori dell’EMPA hanno sviluppato un sistema di monitoraggio per i componenti degli aerei.

In futuro, i danni minori potrebbero essere rilevati e monitorati durante il volo senza che l’aereo in questione debba scendere a terra e rifugiarsi in un hangar per la manutenzione: tutto ciò ridurrà i costi operativi e aumenterà allo stesso tempo la sicurezza degli equipaggi e dei passeggeri.

Correrà sotto terra il trasporto merci fra le città svizzere

(Foto: EMPA)

Ora mesi di lavoro e milioni di franchi per i controlli in aeroporto

Le cabine pressurizzate degli aerei commerciali, così come le loro ali e le unità di coda, sono ispezionate per crepe e danni a intervalli regolari.

Ogni sei o dieci anni, ogni jet deve essere sottoposto a un D-Check all’interno di un hangar aeroportuale che si protrae per uno o due mesi ininterrotti.

Lì il mezzo di trasporto viene in gran parte smontato, e anche la vernice viene rimossa. Insieme al tempo di operatività perso, un tale D-Check può facilmente costare diversi milioni di franchi svizzeri.

Non potrebbe essere tutto più semplice? Le parti sollecitate della struttura dell’aereo non potrebbero essere monitorate in modo permanente, cioè durante il volo, e gli eventuali danni che si verificano non potrebbero essere gestiti in modo specifico?

Nell’ambito di un progetto finanziato dall’Unione Europea chiamato DIMES (Development of Integrated Measurement Systems), un consorzio di ricerca internazionale ha studiato concretamente questa possibilità.

Oltre al Laboratorio Federale Svizzero per la Scienza e la Tecnologia dei Materiali, i partner del progetto sono Airbus, l’Università di Liverpool e le aziende Strain Solutions Limited, dalla Gran Bretagna, e Dantec Dynamics GmbH, dalla Germania.

Lo sviluppo sostenibile è trait d’union fra BWT e Alpine F1

“Dove si trova?”, “Quanto è grave?” L’obbligo di molte risposte

“Abbiamo presentato domanda per il progetto nel febbraio 2018, allorché venne lanciato pubblicamente come parte dell’iniziativa Clean Sky 2 dalla UE”, spiega Erwin Hack, il responsabile in Svizzera dello studio presso l’EMPA.

Il presupposto era entusiasmante: utilizzando componenti il più possibile robusti ed economici, i ricercatori avrebbero dovuto monitorare l’ala metallica di un Airbus A320 e i materiali compositi in fibra di carbonio nel pannello di cabina di un Airbus A350.

“I sensori utilizzati dovevano rispondere a diverse domande allo stesso tempo: C’è un danno? Dove si trova? Qual è la natura del danno? Quanto è grave, e quanto durerà il componente?”, entra nei dettagli del racconto il professor Hack.

Il consorzio si è aggiudicato l’appalto, e l’EMPA ha giocato un ruolo non indifferente.

Erwin Hack è infatti uno specialista nel monitoraggio ottico dei componenti, nelle misurazioni di immagini termiche e nel monitoraggio tramite estensimetri e reticoli di Bragg.

Tutti questi metodi dovevano essere utilizzati contemporaneamente nelle varie parti dell’aereo per il loro controllo.

In secondo luogo, il Laboratorio Federale Svizzero per la Scienza e la Tecnologia dei Materiali, ha l’infrastruttura necessaria per fissare le parti e piegarle selettivamente migliaia di volte in successione.

Erwin Hack ha sviluppato una strategia ad hoc di test insieme a Silvain Michel del laboratorio di ingegneria dei sistemi meccanici dell’EMPA.

L’Airbus ha fornito un segmento d’ala lungo circa sette metri di un A320-111 disponibile negli stabilimenti inglesi di Filton vicino Bristol, un elemento che era stato già danneggiato in un incidente nel 1988.

Il consumo del parco auto svizzero si calcola grazie all’AI

(Foto: EMPA)

Ben quattro metodi di diagnosi, tutti “sincronizzati” fra di loro

Nel novembre 2019, la sezione dell’ala è stata fissata nella posizione richiesta nella sede dell’EMPA a Dübendorf, e i test sono iniziati.

Sono state utilizzate presse idrauliche per piegare l’ala 70.000 volte, mentre i ricercatori hanno raccolto dati e analizzato i risultati.

Come previsto, le prove di piegatura hanno allargato le fratture che l’ala aveva subito nell’incidente di trentaquattro anni prima e portato a nuove crepe.

I ricercatori hanno “sentito” le condizioni generali dell’ala con estensimetri e sensori Bragg a fibra ottica.

Hanno osservato le immediate vicinanze del danno con videocamere e telecamere a infrarossi, perché le prove di flessione generano calore nella sezione dell’ala danneggiata.

Dove si crea calore, è importante guardare con particolare attenzione nonché da vicino.

Più aree di circolazione in Svizzera per la mobilità lenta

La pandemia come sfida per l’impossibilità di incontri vis-à-vis

Il passo successivo è stato quello di adattare i metodi di prova dalle ali di metallo alle strutture più significative in fibra di carbonio di un aeroplano: l’Airbus a Tolosa ha fornito la cabina di pilotaggio di un proprio velivolo e l’EMPA ha ricevuto i pannelli della fusoliera di un Airbus A350 da Amburgo.

Entrambi i componenti sono stati sollecitati principalmente dalla pressione della cabina, che viene accumulata durante ogni volo e rilasciata nuovamente in ogni fase di atterraggio.

Poi, è arrivato il COVID-19. I team di ricerca di Chesterfield e Liverpool, di Ulm e Dübendorf non potevano più incontrarsi o viaggiare alla volta dei loro oggetti di prova, che erano collocati nei laboratori di Dübendorf, Tolosa e Filton.

I ricercatori hanno risolto il problema sviluppando un sistema di comunicazione speciale per le attività meccaniche, composto da un casco dotato di telecamera e microfono per comunicare.

Così equipaggiato, uno specialista di Tolosa è stato in grado di montare il modulo nella struttura dell’abitacolo, guidato a distanza da esperti in Inghilterra, Germania e dallo stesso EMPA.

Il metodo ha funzionato così bene che un laboratorio di ricerca aeronautica di Ottawa, in Canada, si è unito al progetto.

Lì, l’ala di un velivolo è stata dotata del modulo di monitoraggio senza la necessità di un viaggio degli studiosi a così grande distanza verso l’oggetto della ricerca.

Guida automatizzata e mobilità condivisa valgono 25 miliardi

(Foto: EMPA)

Il primo impiego nei test strutturali attraverso quattro… strisce

Il risultato del progetto è un piccolo modulo, fatto di componenti disponibili in commercio e a basso costo, che può gestire simultaneamente quattro metodi di monitoraggio: misure di deformazione con nastri di misura e sensori di Bragg, monitoraggio ottico e analisi termoelastica delle sollecitazioni.

I dati dei sensori sono raccolti in un minicomputer e possono essere letti a distanza.

Inizialmente, il modulo non potrà ancora volare su un aereo, ma dimostrerà che cosa può fare durante i test strutturali nei laboratori di sviluppo dell’Airbus.

Man mano che la tecnologia progredirà e diventerà matura, essa potrebbe giocare un ruolo chiave nel migliorare la sicurezza degli aeroplani e ridurre di gran lunga i costi di manutenzione.

La prossima generazione di aerei di linea potrebbe anche essere costruita un po’ più leggera e quindi più efficiente nel consumo di carburante di oggi proprio grazie a tale monitoraggio strutturale.

Il traffico merci svizzero su treno cresce con l’automazione

(Foto: EMPA)

Potresti essere interessato anche a:

Il Taam Ja’ è il “blue hole” più profondo del mondo: la scoperta

Sondata una cavità marina al largo della penisola dello Yucatan, trovata quattro volte più abissale della precedente dolina da record in Belize

In Brasile il primo incontro al mondo fra biosicurezza e sincrotroni

A Campinas un laboratorio di massimo contenimento biologico di livello NB4 sarà collegato alle sorgenti di luce di un acceleratore di particelle

In Alto Adige oggi è EDIH NOI il nuovo punto di riferimento per l’AI

A Bolzano destinati 4,6 milioni di euro dal fondo PNRR per servizi alle aziende locali nell’ambito della digitalizzazione dell’intelligenza…

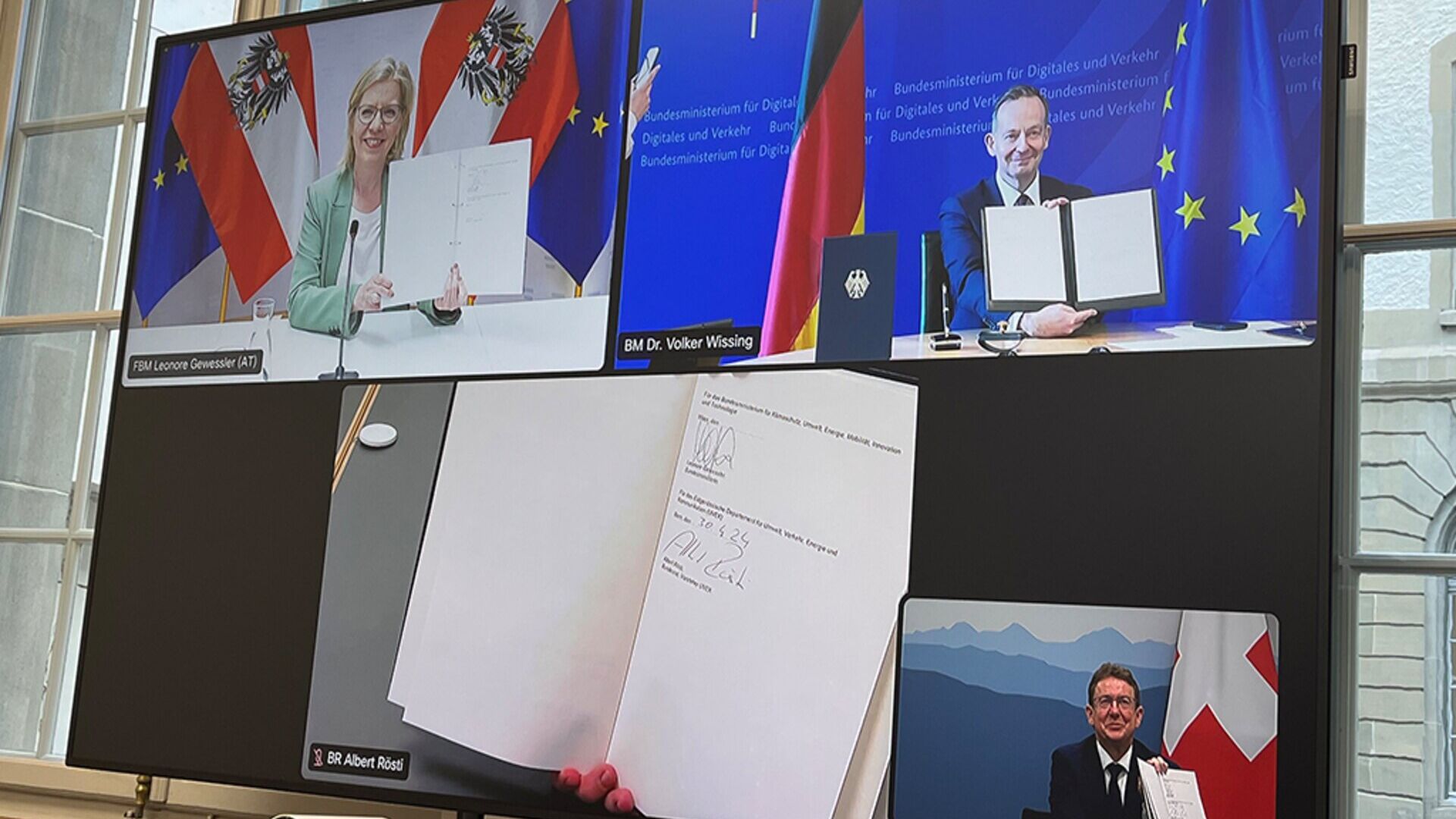

Austria, Germania e Svizzera per ferrovie cargo “più innovative”

I Ministri DACH Leonore Gewessler, Volker Wissing e Albert Rösti: un elemento chiave l’introduzione dell’Accoppiamento Automatico Digitale