Un processo di produzione innovativo e "catturato" in tre dimensioni

I ricercatori del PSI sono riusciti a immortalare con tomogrammi 3D la stampa ceramica con una velocità che consente di seguire il punto laser

La stampa 3D può produrre forme molto complesse. Ma stampare oggetti in ceramica con l’aiuto del laser è una sfida in genere ancora più difficile.

Adesso i ricercatori dell’Istituto Paul Scherrer di Villigen e Würenlingen nel Cantone svizzero dell’Argovia hanno realizzato per la prima volta dei tomogrammi che rivelano che cosa accade a livello microscopico durante questo processo di fabbricazione.

E i risultati contribuiranno a migliorare questa tecnologia molto promettente.

Lo studio è realizzato con la collaborazione del centro di competenza tecnologica Inspire AG, del Politecnico di Zurigo e dell’EMPA.

È stato finanziato dal Fondo Nazionale Svizzero (FNS) come progetto Spark.

L’idea di questa ricerca è stata il seguito del progetto Fuorclam lanciato nel 2017 nell’ambito del programma Strategic Focus Area (SFA) Advanced Manufacturing.

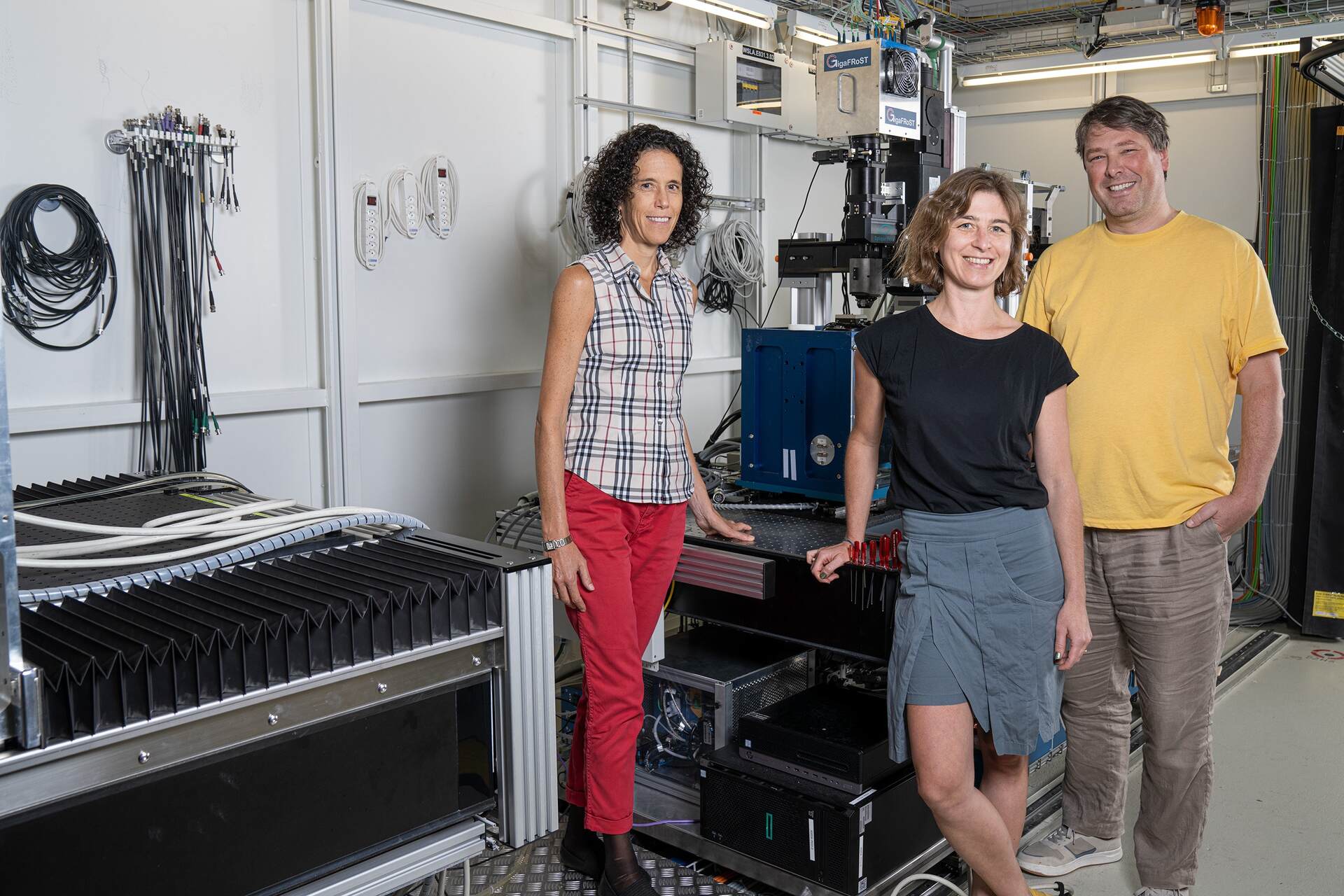

“I vari progetti ci hanno dato l’opportunità di conoscere tutti i gruppi in Svizzera impegnati nella ricerca sulla fabbricazione additiva e sulla stampa 3D“, afferma il fisico Steven Van Petegem.

“Si tratta di un tema estremamente importante per il futuro, che la Svizzera ha riconosciuto”.

Nasce “Swiss PIC” a sostegno dell’industria fotonica svizzera

Sciami di droni per la stampa 3D utili a costruzioni e riparazioni

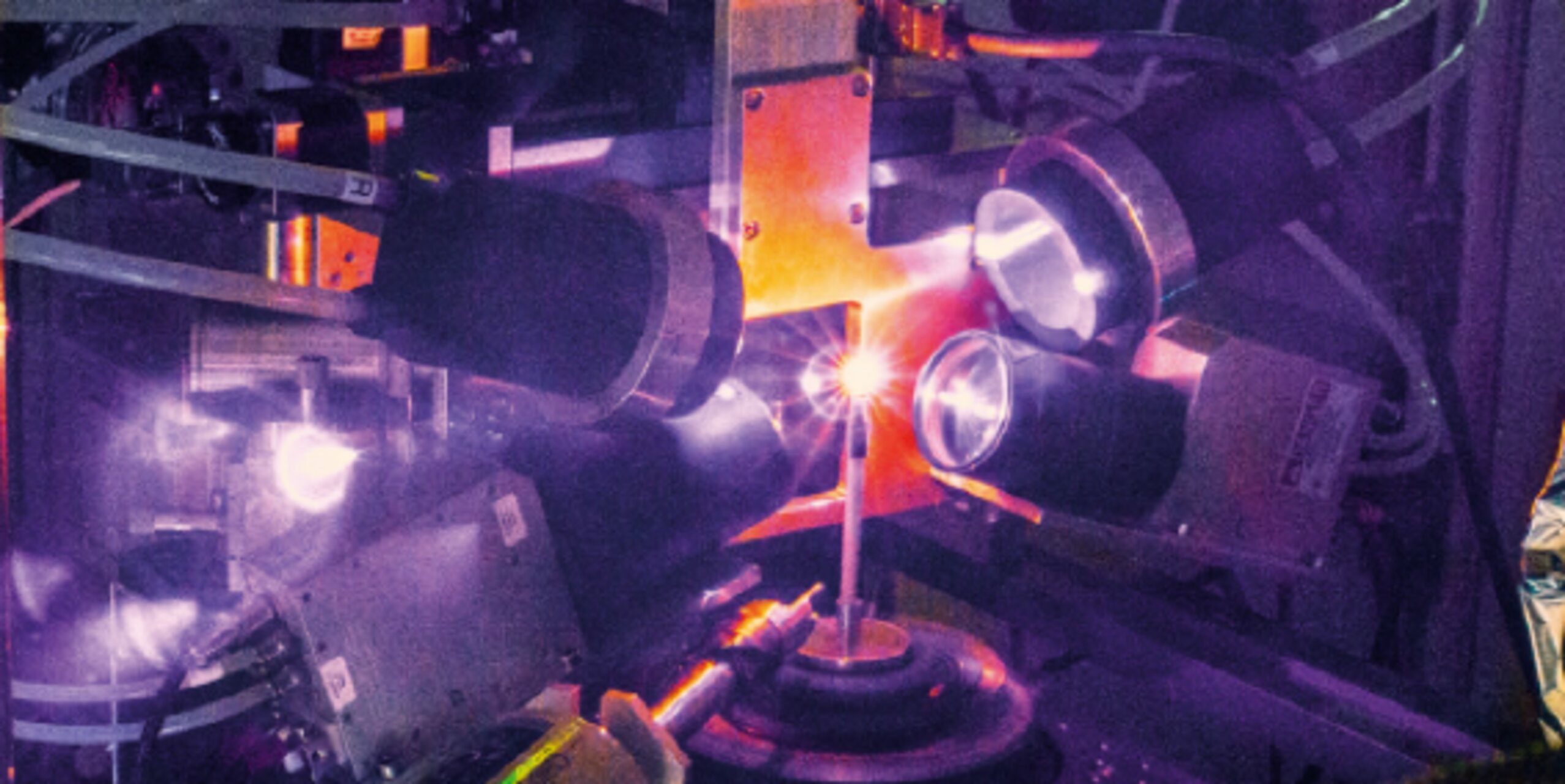

(Foto: Mahir Dzambegovic/Paul Scherrer Institut)

L’industria aerospaziale, automobilistica e biomedicale è l’ideale per la stampa additiva

La stampa 3D è utilizzata per produrre molti oggetti.

La fabbricazione additiva è sempre più utilizzata, ad esempio, nell’industria aerospaziale e automobilistica, oltre che in medicina.

Il metodo comunemente utilizzato per i metalli e le plastiche è noto come Fusione a Letto di Polvere a base Laser.

Nella LPBF, così in sigla, il materiale viene applicato come strato di polvere fine su un substrato, dopodiché il laser passa sopra la polvere e la fonde per darle la forma desiderata.

Il successivo strato di polvere viene depositato e nuovamente fuso dal laser.

Il componente viene costruito in sequenza, strato dopo strato.

Dal PSI un inedito efficace trattamento combinato del cancro

In 3D il guanto tecnologico che renderà tangibile la Realtà Virtuale

La fusione laser strato dopo strato in precedenza descritta soltanto con microscopi in 2D

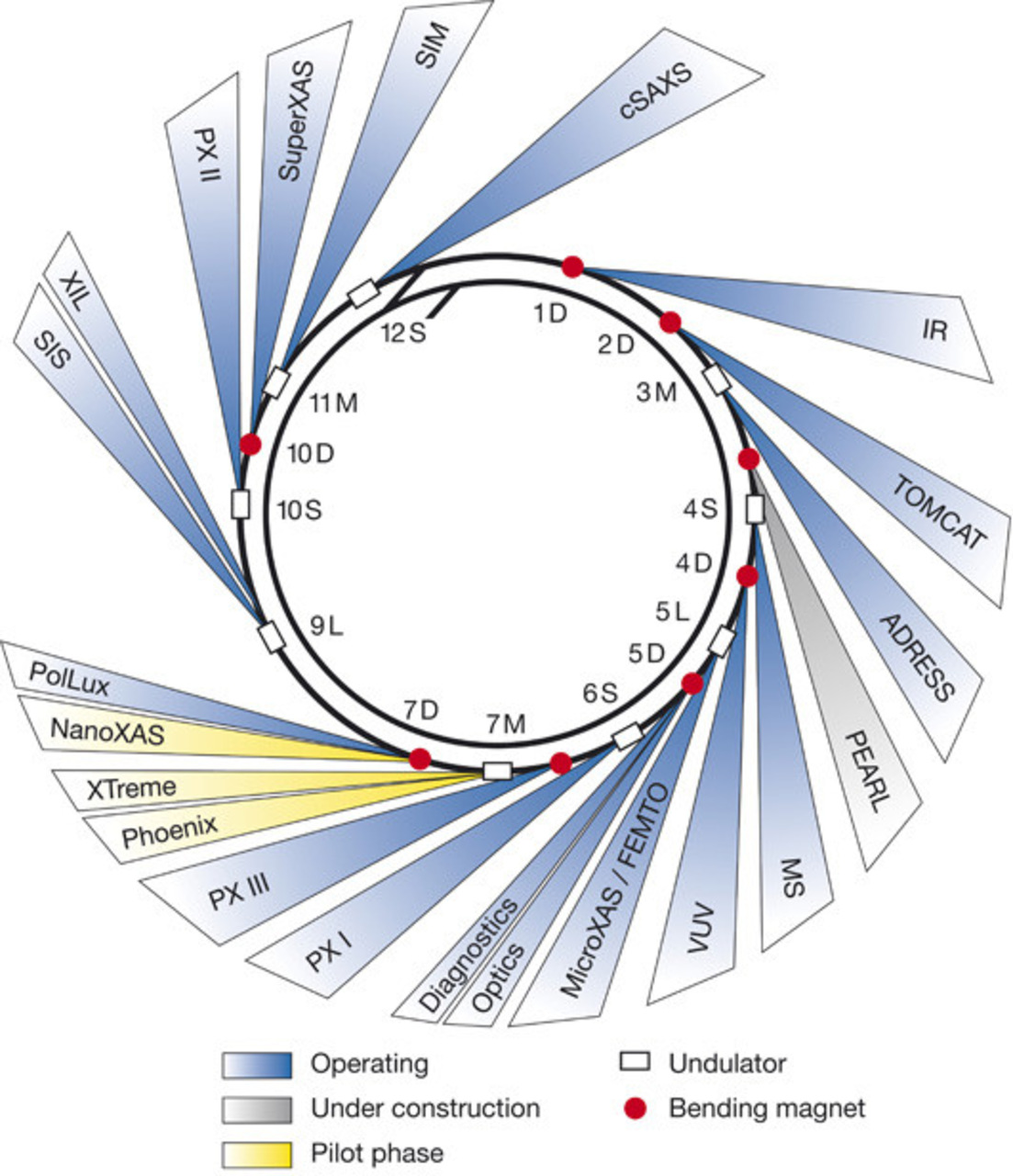

L’esatto svolgimento del processo LPBF è studiato con l’ausilio dei raggi X presso la Swiss Light Source (SLS) del PSI e di altri istituti di ricerca, ma finora questi approfondimenti al microscopio hanno fornito soltanto immagini 2D.

“Volevamo fare un passo avanti e seguire il processo di produzione in 3D”, spiega Malgorzata Makowska, scienziata dei materiali del PSI.

Invece di immagini bidimensionali a raggi X, i ricercatori volevano ottenere tomogrammi 3D con una velocità che consentisse di seguire il punto laser.

Per farlo, hanno dovuto ruotare il campione durante il processo di produzione e seguire questo rapido movimento rotatorio con il laser, il che ha rappresentato una sfida importante.

Per la prima volta, il team dei ricercatori di Villigen è riuscito a farlo, come è riportato in un articolo sulla rivista “Communications Materials”.

Il PSI nel futuro con una divisione di ricerca sui Big Data

Solette stampate in 3D per rilevare le forze esercitate nelle scarpe

Un magnete e l’ossido di ferro per mantenere in posizione la polvere in rotazione a 50 Hz

Per gli esperimenti gli scienziati hanno utilizzato l’ossido di alluminio.

Questo materiale ceramico è tipicamente utilizzato, ad esempio, nell’industria chimica per i componenti esposti ad alte temperature, nell’ingegneria elettrica come isolante oppure in medicina per gli impianti.

Tuttavia, poiché questo materiale è estremamente duro e fragile, la fabbricazione di forme complesse con la tecnologia convenzionale presenta enormi difficoltà.

“Sarebbe molto più semplice se si potessero stampare tali componenti”, spiega il fisico del PSI Steven Van Petegem.

“Quando si stampa l’ossido di alluminio, tuttavia, è ancora difficile ottenere un materiale sufficientemente denso e la microstruttura desiderata”.

Gli esperimenti condotti presso la linea di fascio tomografica SLS TOMCAT hanno offerto nuovi spunti di riflessione sull’innovativo processo di produzione.

Il campione di prova ruotava a una velocità di 50 Hz (3.000 giri al minuto), mentre il laser passava sopra la polvere.

Adattare il processo di stampa a questa rotazione estremamente rapida è stata una delle principali difficoltà, che i ricercatori hanno ora superato.

Un’altra sfida è stata quella di evitare che il materiale in rotazione si allontanasse a causa delle forze centrifughe.

I ricercatori hanno ottenuto questo risultato aggiungendo una piccola quantità di ossido di ferro magnetico alle particelle di polvere di ossido di alluminio e incorporando poi un magnete per mantenere la polvere in posizione.

Il magnete è montato sotto il campione in un piccolo cilindro di 3 millimetri di diametro.

La crème della ricerca svizzera in mostra al PSI di Villigen

L’effetto… camaleonte di sensori e display biodegradabili in 3D

Ottimo lavoro della telecamera GigaFRoST, capace di ben 100 immagini 3D al secondo

“Grazie alla veloce telecamera GigaFRoST, sviluppata internamente al PSI, e a un microscopio altamente efficiente, è stato possibile acquisire 100 immagini 3D al secondo durante il processo di stampa”, spiega la scienziata della linea di fascio Federica Marone.

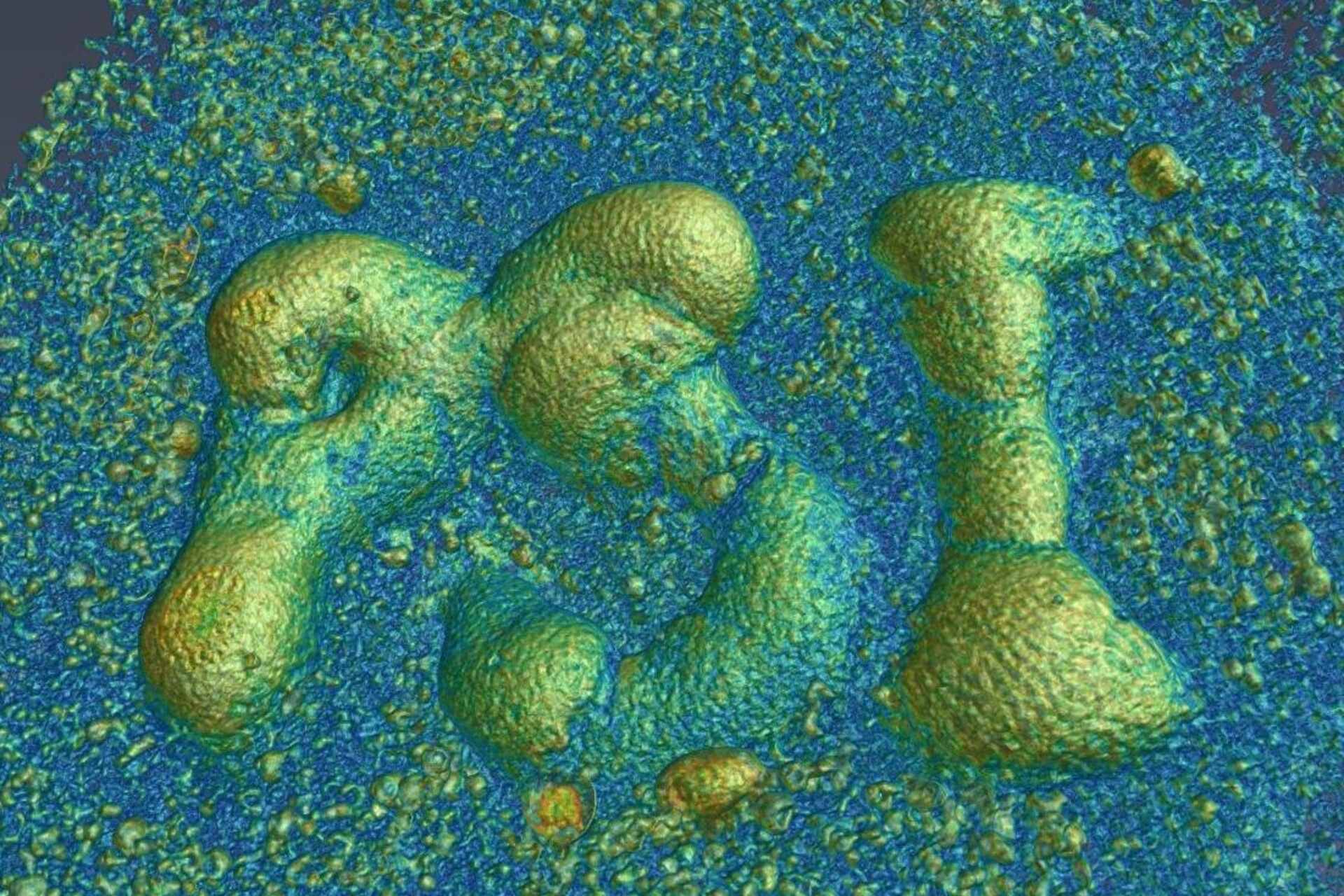

Queste immagini hanno mostrato che cosa è successo alla polvere durante il trattamento laser.

“Per la prima volta siamo in grado di visualizzare direttamente il volume fuso in 3D”, aggiunge la Makowska.

La forma del cosiddetto “bacino di fusione” ha sorpreso i ricercatori.

Quando hanno aumentato la potenza del laser, non si è formata alcuna depressione sulla superficie, come previsto.

“Al contrario, la massa fusa si è allargata come una… frittella e la superficie era più o meno piatta”, commenta la scienziata dei materiali.

Transistor stampati su carta o film di PET? La Svizzera c’è quasi…

Così è stato riprodotto in 3D un cervello umano affetto da tumore

Altro know-how da una SLS aggiornata e nuove linee di fascio TOMCAT 2.0 nel 2025

I ricercatori hanno anche potuto osservare la formazione di pori e avvallamenti man mano che il materiale si induriva, un aspetto importante per le applicazioni future.

“L’ideale sarebbe avere un materiale liscio e attraente con una microstruttura ben definita. Ma anche una certa quantità di porosità è molto desiderabile per applicazioni specifiche”, spiega la Makowska.

Van Petegem aggiunge: “Speriamo che i nostri esperimenti rivelino di più sul processo di stampa e che possiamo trasmettere queste conoscenze, in modo che possano essere utilizzate nella pratica, anche se la strada da percorrere è ancora lunga”.

L’aggiornamento della macchina SLS che inizierà a breve e le nuove linee di fascio TOMCAT 2.0 che entreranno in funzione nel 2025 miglioreranno le capacità attuali.

“Sarà possibile studiare materiali più densi con una risoluzione spaziale e temporale più elevata, aspetti fondamentali per portare avanti la tecnologia LPBF”, conclude lo scienziato della linea di fascio Christian Schlepütz.

C’è il primo calcolatore dell’impronta ecologica delle auto

Riprodotta (e restaurata) in 3D la Bolla che rese Santo Antonio

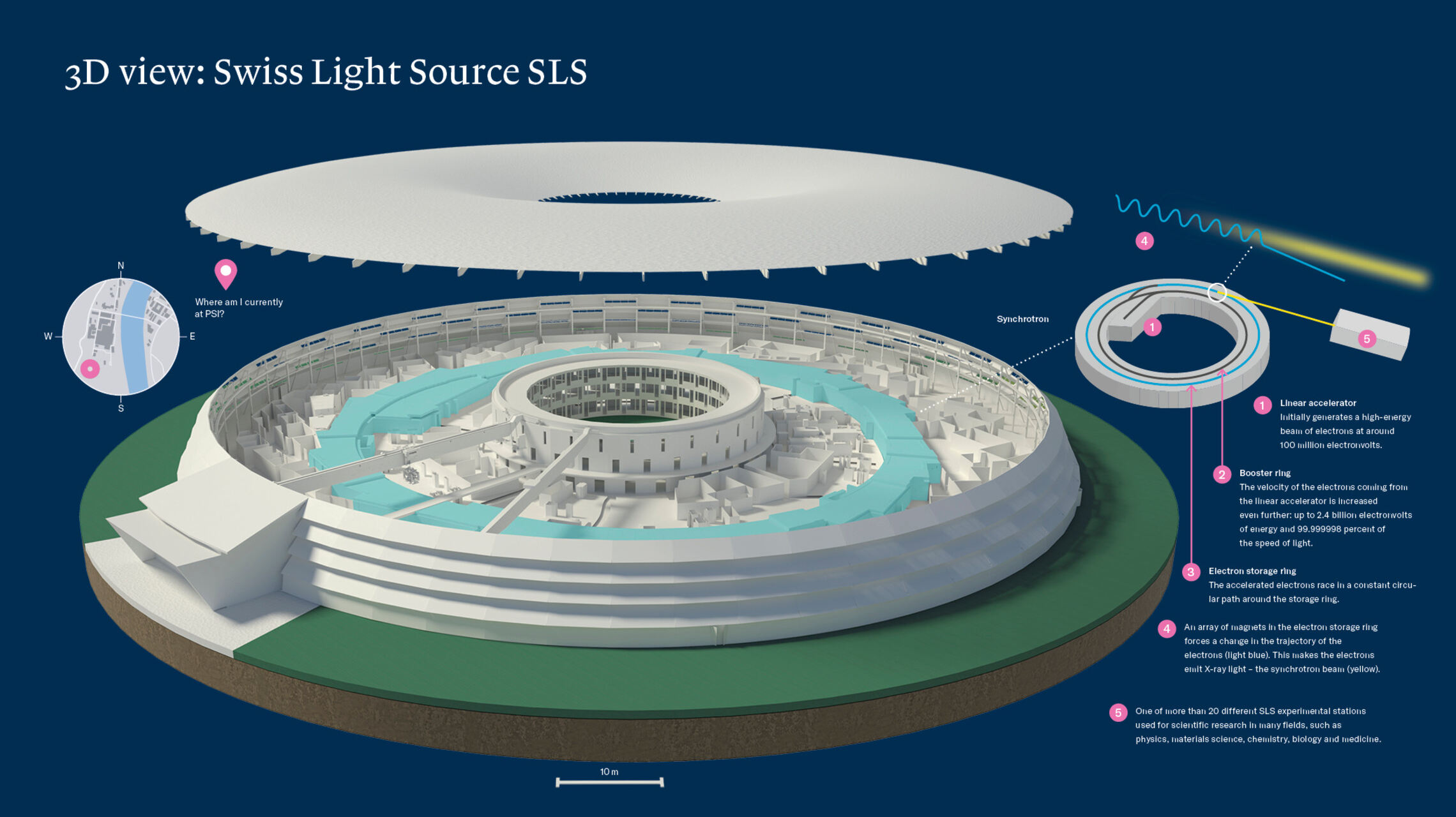

Il funzionamento del sincrotrone Swiss Light Source dell’Istituto Paul Scherrer

Potresti essere interessato anche a:

Stati Uniti: Grana Padano protagonista della ristorazione

Il Consorzio di Tutela vola a San Antonio per la prima tappa di una campagna che sensibilizza i consumatori sul tema dell’Italian Sounding

Deep Sea Mining, la corsa all’oro che minaccia le balene

L'allarme degli scienziati: se l’ISA darà il via libera all’estrazione di minerali sui fondali marini ci saranno conseguenze catastrofiche...

Tutta l’innovazione dell’approdo del Gruppo Chery in Europa

Il 4 luglio i brand cinesi Omoda e Jaecoo hanno fatto il loro debutto a Milano e sul nostro mercato con auto sostenibili e al passo dei tempi

Le sostanze chimiche degli pneumatici finiscono nel nostro cibo

Uno studio austriaco dimostra che gli additivi sprigionati dall’usura delle gomme su strada finiscono nelle verdure in vendita al supermercato