Economia circolare e auto elettriche: il futuro è vicino

Le batterie allo stato solido degli EV puntano a una sostenibilità più spinta: il progetto di Eightinks e la lunga vita degli accumulatori

Da un punto di vista ambientale, ci sono due grandi problemi con le batterie delle auto elettriche: il primo è che produrle costa ancora troppo, anche in termini di risorse. Il secondo è che, nonostante siano composte di materiali riciclabili fino al 95 per cento, soltanto il 5 per cento delle batterie viene riciclato.

Eppure non mancano i progetti importanti in materia di riciclo e riutilizzo delle batterie usate: uno su tutti è l’uso delle batterie giunte a fine vita come sistema d’accumulo di energia, le cui prime implementazioni in Italia risalgono ormai a quasi 10 anni fa.

Parallelamente, ingegneri di tutto il mondo lavorano alla progettazione di batterie più efficienti, più sostenibili e meno costose da produrre su vasta scala. Succede per esempio nei laboratori di Eightinks, dove si sta sviluppando una nuova tecnologia che punta all’economia di scala e alla chiusura del ciclo di vita degli accumulatori.

Mobilità sostenibile in Europa, ecco chi sta facendo la differenza

Un po’ californiana, un po’ emiliana: è la prima vera auto solare

Le batterie allo stato solido sono il futuro (non solo per le auto)

Le batterie allo stato solido sono le batterie del futuro: su questo, al netto di altre valide alternative, scienziati e ingegneri sembrano concordare. Vale per l’elettronica di consumo e per i progetti di stabilizzazione delle reti, ma anche per le auto elettriche.

Toyota e Panasonic ci lavorano dal 2017 e hanno all’attivo oltre milletrecento brevetti. BMW, Honda, Hyundai, Nissan, Volkswagen e Fisker stanno sviluppando le proprie batterie allo stato solido, e già nel 2022 la cinese Great Wall Motors aveva annunciato la messa in produzione delle prime batterie allo stato solido da 20 ampere-ora.

Invece di usare elettroliti in gel liquido o polimerico, come le “tradizionali” batterie agli ioni di litio o ai polimeri di litio, questo tipo di accumulatori sfrutta elettrodi e un elettrolita allo stato solido, il che significa che non fa uso di materiali infiammabili (quasi tutti gli elettroliti liquidi lo sono).

Le batterie allo stato solido sono inoltre più piccole e leggere, hanno una vita più lunga e permettono una maggiore densità di energia, con evidenti vantaggi in termini di autonomia e tempi di ricarica. L’unico grande problema, con questa tecnologia, è l’esorbitante costo di produzione, che ne ostacola ancora oggi la diffusione.

È vero che non siamo più nel 2012, quando produrre una batteria allo stato solido da 20 Ah costava intorno ai 100.000 $ (cfr. The state of solid-state batteries, American Ceramic Society Bulletin, Vol. 91, No. 2), ma anche secondo le stime più recenti non si arriverà a una vera produzione di massa prima del 2030.

Se è la mobilità davvero dolce a lasciare un po’ d’amaro in bocca…

La green mobility velocemente corre nella “Arena del Futuro”

Una nuova generazione di batterie economiche e sostenibili

La vera sfida, quando si parla di batterie allo stato solido, è che non ci si può fermare allo sviluppo di una linea di produzione economicamente sostenibile su vasta scala, cosa già di per sé complessa.

Se è vero che l’elettrificazione delle auto è la risposta a un problema urgente, la produzione delle batterie che le alimentano non può che essere orientata verso un approccio che sia sostenibile anche in termini ambientali.

È questo lo spirito che anima le ricerche di Eightinks, azienda spin off del Politecnico Federale di Zurigo (ETH): oltre a studiare nuovi design e materiali per le batterie allo stato solido, nei laboratori di Schlieren si punta all’economia circolare.

L’intenzione del Dottor Paul Baade e colleghi è quella di chiudere il ciclo di vita degli accumulatori a stato solido a ioni di litio, iniziando dal riciclo diretto delle singole componenti delle batterie.

Le batterie di nuova generazione sono progettate in modo che i singoli materiali possano essere estratti dagli accumulatori per essere riciclati, invece di finire in un grande calderone da cui poi separare le singole componenti.

Questo elimina un passaggio complicato e costoso, rendendo il riciclo delle batterie più economico ed efficiente: un primo passo che muove in direzione di una duplice sostenibilità e che potrebbe contribuire a spostare l’asticella in materia di riciclo delle EVB.

Alpine & Aqualines: il know-how della Formula 1 per la mobilità blu

Fotogallery, la “Arena del Futuro” dell’Autostrada BREBEMI

Il “curtain coating” per ridurre davvero i costi di produzione

Per rendere le batterie più sostenibili, il team di Paul Baade ha iniziato a lavorare sulla progettazione e sul design: il passaggio allo stato solido apre infatti nuove sfide anche da quel punto di vista, interpellando direttamente la ricerca di nuove soluzioni.

In questo contesto, sostenibilità economica ed ambientale vanno di pari passo: ne è un esempio il brevetto registrato dal ricercatore zurighese e colleghi, una particolare tecnologia di rivestimento che permetterebbe di risparmiare fino al 30% del costo di produzione e al contempo renderebbe più facile riciclare i materiali delle batterie a fine vita.

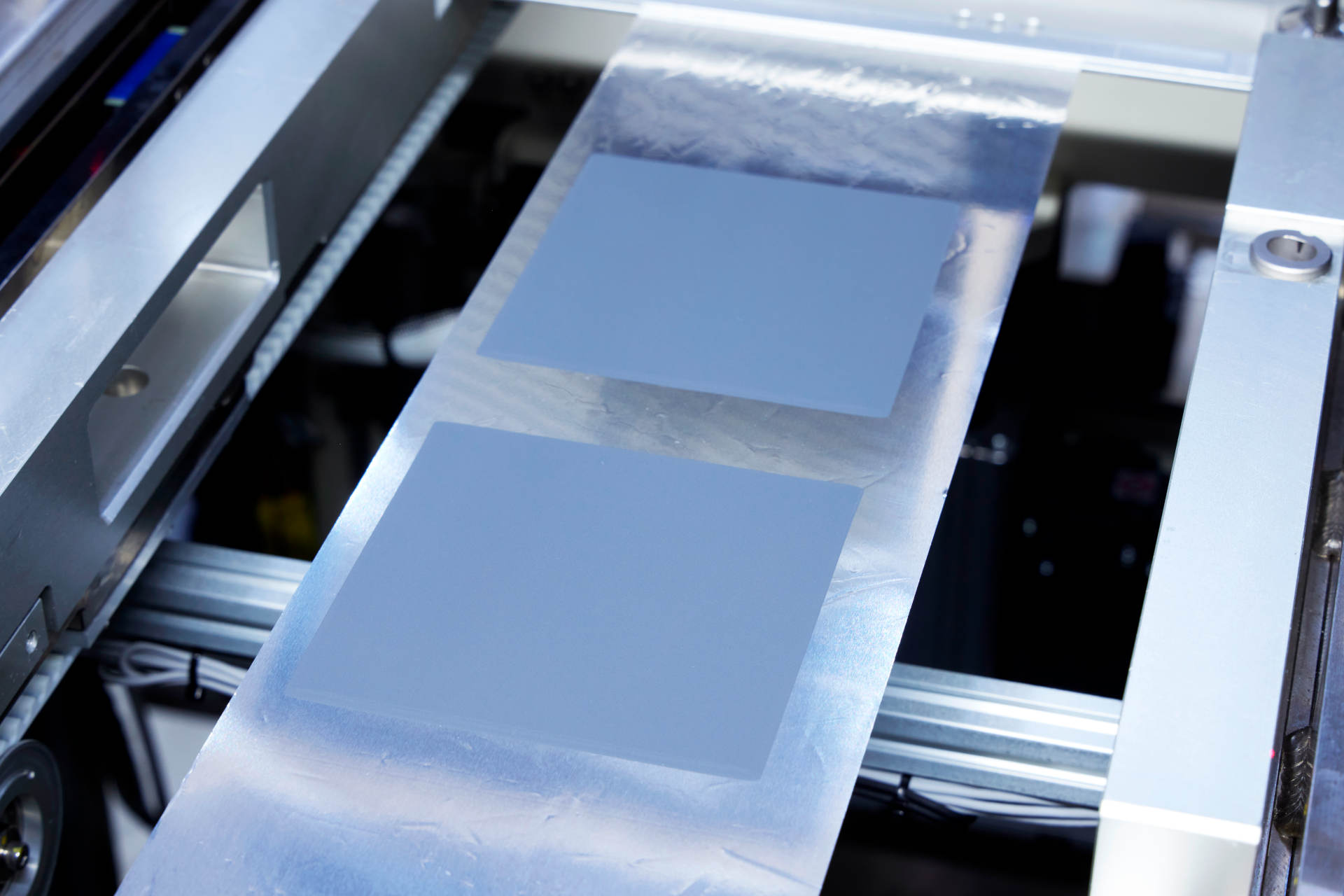

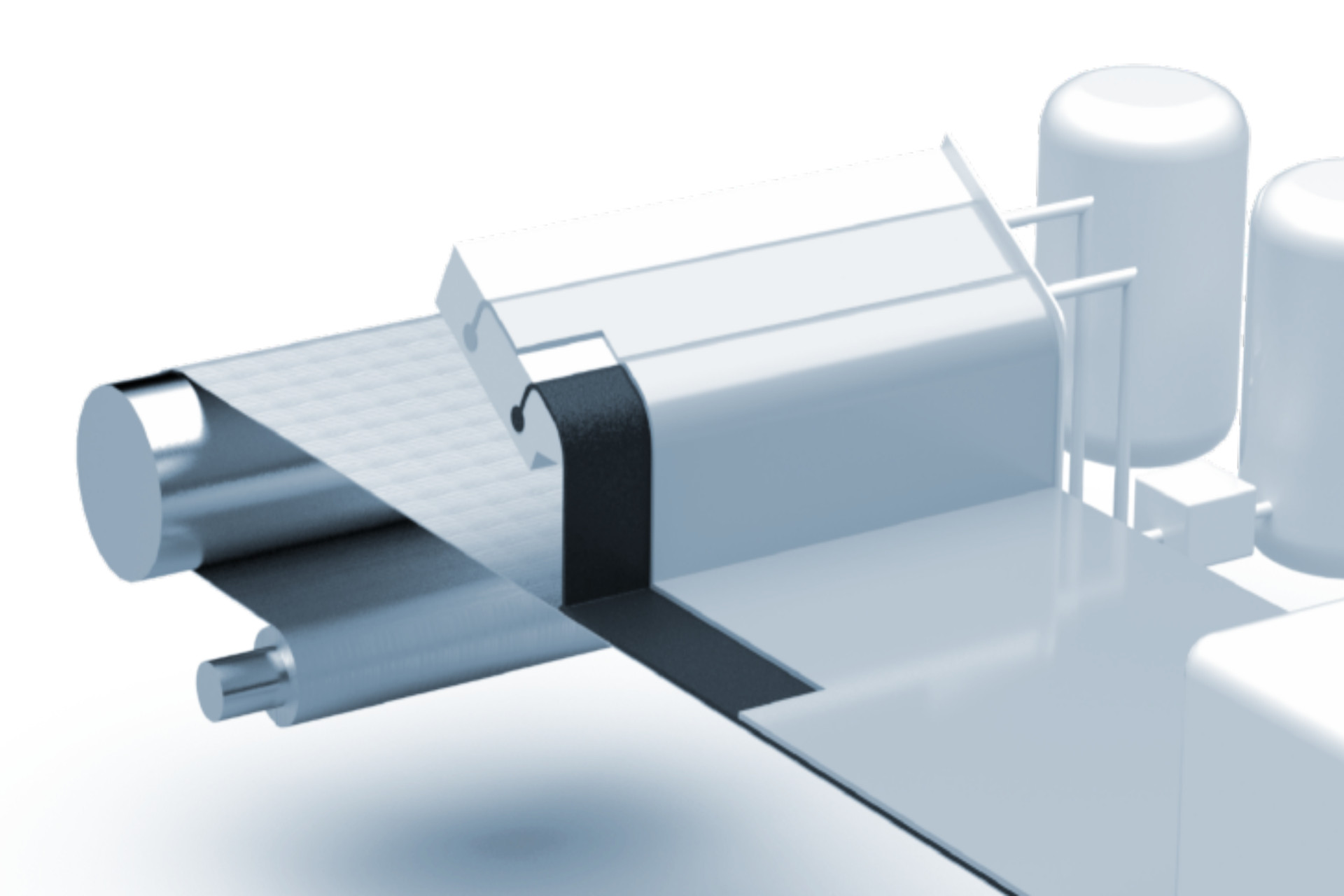

La nuova tecnologia si chiama curtain coating (in italiano qualcosa di simile a “rivestimento a velo”) e si propone come un’innovazione capace di aprire la strada alla reale diffusione delle batterie allo stato solido, riducendo drasticamente tempi e costi di produzione e semplificando i processi.

Il brevetto di Eightinks permette l’applicazione simultanea di diversi strati di rivestimento sia sul catodo sia sull’elettrolita allo stato solido: è possibile applicare strati di 10 micron o anche più sottili alla stessa velocità, il che comporta tempi fino a 10 volte minori rispetto al tradizionale processo di coating “a umido”.

Che si tratti di batterie allo stato solido o meno, il rivestimento degli elettrodi è un tema centrale quando si parla di accessibilità delle batterie agli ioni di litio.

Anche Tesla, all’inizio di quest’anno, ha sostituito il vecchio processo dello slot-die coating con una nuova tecnologia capace di ottimizzare tempi e risorse, il dry coating. E la stessa tecnologia sarà presto introdotta negli stabilimenti europei e nordamericani di Volkswagen.

Benzina sintetica: dall’eFuel di Porsche il futuro della mobilità

Video, i primi test della ricarica a induzione in Lombardia

Oltre il riciclo: un’economia circolare per le batterie

La tecnologia brevettata da Eightinks può essere integrata sulle linee di produzione esistenti, ed è pensata per potersi adattare a diversi materiali, in modo da consentire il passaggio a soluzioni più sostenibili non appena sarà possibile.

Le celle progettate da Eightinks sono riciclabili al massimo del potenziale, sono realizzate con materiali abbondanti e la loro produzione non prevede emissioni di sorta.

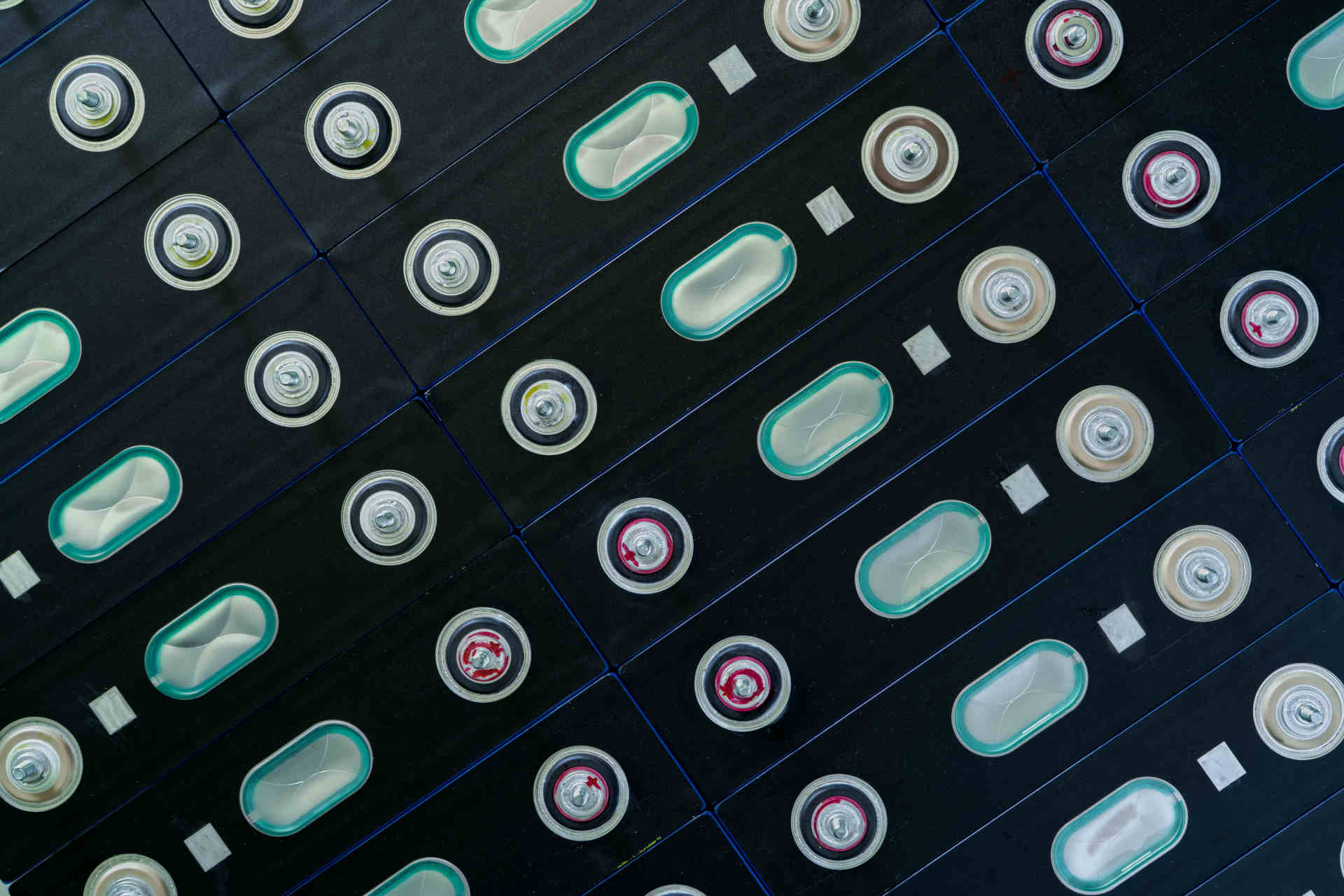

Le nuove batterie allo stato solido sono pensate per non trasformarsi in pericolosi rifiuti. La vita delle batterie è infatti molto più lunga (e utile) di quanto potremmo credere: uno studio pubblicato sulla rivista “Nature” a gennaio 2023 rivela che le batterie dei veicoli elettrici, da sole, potrebbero soddisfare la domanda globale di stoccaggio a breve termine entro il 2030.

Già nel 2018 Nissan aveva notato che le EVB a fine vita conservavano in realtà dal 60 al 70 per cento della loro capacità originaria. Ne scaturì uno dei progetti più famosi in materia di stoccaggio su EVB: 148 batterie di vecchie Nissan Leaf usate come storage della Johan Cruijff Arena di Amsterdam, che oggi può funzionare grazie all’energia prodotta dai suoi oltre 4.200 pannelli solari.

Ancora prima, nel 2016, l’Italia conquistò diversi primati grazie al progetto Storage Lab di Terna: il sito di Codrongianos, in provincia di Sassari, rappresentava allora il più grande sito multi tecnologico di batterie d’Europa, nonché il primo progetto di storage a supporto e protezione delle reti elettriche.

Quello che soltanto pochi anni fa rendeva il progetto di Terna “il polo elettrico con il maggior numero di tecnologie al mondo” sembra essere oggi una prospettiva reale: le auto elettriche già possono immagazzinare energia per “riconsegnarla alla rete negli orari di punta”, e le batterie del futuro sembrano finalmente vicine.

Elettromobilità e impianti fotovoltaici: 8 milioni ai Comuni

La ricarica a induzione pronta ai primi sviluppi commerciali

Potresti essere interessato anche a:

Stati Uniti: Grana Padano protagonista della ristorazione

Il Consorzio di Tutela vola a San Antonio per la prima tappa di una campagna che sensibilizza i consumatori sul tema dell’Italian Sounding

Deep Sea Mining, la corsa all’oro che minaccia le balene

L'allarme degli scienziati: se l’ISA darà il via libera all’estrazione di minerali sui fondali marini ci saranno conseguenze catastrofiche...

Tutta l’innovazione dell’approdo del Gruppo Chery in Europa

Il 4 luglio i brand cinesi Omoda e Jaecoo hanno fatto il loro debutto a Milano e sul nostro mercato con auto sostenibili e al passo dei tempi

Le sostanze chimiche degli pneumatici finiscono nel nostro cibo

Uno studio austriaco dimostra che gli additivi sprigionati dall’usura delle gomme su strada finiscono nelle verdure in vendita al supermercato